「防水材に泡やピンホールが発生してしまった(泣)!」~防水材不具合シリーズ第3弾~

管理者用

はじめに~ピンホールとは?~

「防水材を塗ってトップコートを塗って完成!・・・・あれ?」

「ピンホール?発泡?どうしたらいいの?」

これまで、当HPでは、

防水材の不具合について、いくつか説明をしてきました。

防水材の不具合シリーズ① 防水材のフクレについて

「防水材がフクレてしまった!なんで?どうしたらよかったの(泣)?」

防水材の不具合シリーズ② 硬化不良にについて

「防水材が乾かない!なんで?どうしたらよかったの(泣)?」

↑↑↑詳細は上記リンクからどうぞ!↑↑↑

今回は、防水材の発泡・ピンホールについて

お伝えいたします!

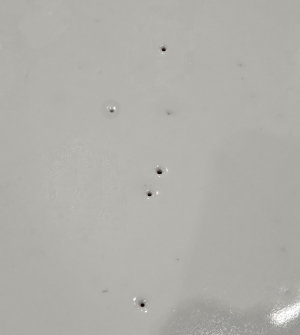

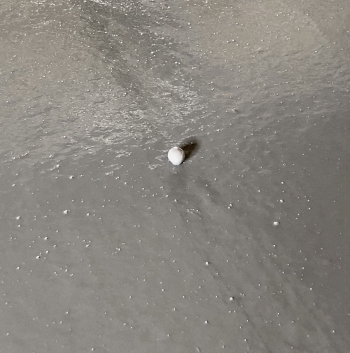

まずは、こちらの写真をご覧ください。

これは、防水材塗布後に起こった発泡・ピンホールの不具合です。

室外機の前あたりのプクプクしたものが発泡、

手前側で点々としている黒い穴がピンホールです。

今回は、

「防水材の発泡・ピンホール」の原因や対策、対処法について、

たっぷりとお伝えいたします!

ピンホールの原因・対策

まずは、防水材の発泡・ピンホールの原因について見ていきましょう。

原因1:素地(コンクリート・モルタル)に含まれた水分の影響

ピンホールの例

現場の失敗例

「昨日雨が降ったみたいだったけど、乾いているように見えたからそのまま塗ったよ」

「工期が迫っていたから、ちょっと濡れていたけど大丈夫だと思って・・・」

原因

素地(コンクリート・モルタル)に含まれている水分は、

塗膜に悪影響を与えます。

以前の不具合シリーズ①、②(上記リンクよりどうぞ!)でもお伝えした通り、

水分が原因で、塗膜のフクレや発泡・ピンホールが起きてしまいます。

対策

充分に素地を乾燥させましょう!

雨が降った直後で、素地全体に水分を含んでいる場合は、

2日以上は乾燥させましょう。

見た目は乾いていても、水分を多く含んでいることもあります。

しっかりと乾燥期間を置きましょう。

また、塗装後、水分を逃すためには、

X-1に則った通気緩衝工法での塗装も推奨しております。

通気緩衝シートと脱気筒を通って、

不具合の原因となる建物の水分を外に逃がすことができるので、

水分の多い建物にお勧めです。

当HPでも通気緩衝工法について説明しておりますので、

よろしければ下記よりご覧ください!

「X-1、X-2ってよく聞くけど、本当のところ何?」

~ウレタン防水工事の工法について~

原因2:素地(コンクリート・モルタル)の劣化による多数の巣穴の影響

ピンホールの例

現場の失敗例

「素地が劣化しているように見えたが、防水材を入れれば何とかなると思った」

「パッと見たところ、素地はきれいなように見えたから、そのまま塗った」

塗膜表面の発泡・ピンホールの原因

素地が劣化したままだったり、巣穴を見落としたりすると

発泡やピンホールの原因となります。

必ず処理をしましょう。

対策

セメントプライマーを用いて、巣穴を埋めましょう。

弊社製品ですと、フローンプライマーH+フローンパウダーとなります。

フローンパウダーを入れることにより、素地の巣穴を防ぎ、

ピンホールの発生を防ぐことができます。

フローンパウダーについては、当HPの

「防水材のプライマーが多くて覚えられない!」にお応えします!どの下地にどのプライマーを使えばいい?

で、パウダーの使い方、機能について触れていますので、

ご覧くださいませ。

原因3:防水材面に塗装したトップコートが反応ガスの影響を受けた

ピンホールの例

現場の失敗例

「急いでいたから、養生時間をあまり取らずにトップコートを塗ってしまった」

「カタログの養生時間より短かったけど、表面が乾いているように見えたから、

そのままトップコートを塗布した」

塗膜表面の発泡・ピンホールの原因

防水材の養生時間を十分にとらないと、

しっかりと乾燥しない、または表面が先に乾いてしまった状態で、

中がゲル状のままになってしまいます。

2液防水材は、混合することにより反応ガスが発生、

それによって乾燥を促すことになるので、

表面が先に乾いてしまったり、乾燥しない状態でトップコートを塗布してしまうと、

中の反応ガスの抜け道がない、という状態になります。

そうなると、反応ガスが抜けきらず、

その反応ガスの影響で発泡やピンホールが起こってしまいます。

対策

防水材は、カタログや仕様書に記載されている養生時間を

しっかりと守って塗布しましょう。

表面が乾いていても、中が乾いていないということもありますので、

養生時間はしっかりと取りましょう。

また、反応ガスが出るのは2液防水材の場合に限ります。

もし、「2液は怖いな」という方は、

1液の防水材を使用することをお勧めいたします。

(1液でも養生時間はしっかりと守りましょう)

原因4:希釈剤や使用量、可使時間を守らなかった

現場の失敗例

「素地調整もしっかりしたし、養生時間も取ったけど・・・・」

「粘度が高かったから希釈剤でだいぶ伸ばして塗ったけど大丈夫だよね?」

「ムラになったり厚塗りしたりが怖かったから、ローラーで伸ばしながら塗った」

塗膜表面の発泡・ピンホールの原因

塗料には可使時間があります。

可使時間を過ぎてしまうと、粘度が上がり、

特にローラー施工の場合は、巻き込んだ泡の抜けが悪くなってしまいます。

さらに、希釈剤の選択や希釈割合を誤ってしまうと、

発泡・ピンホールの原因となるだけではなく、硬化不良が起きてしまったり、

防水効果が薄れてしまうことがあります。

さらに、防水材を薄く伸ばして塗ってしまうことも、不具合の原因となります。

また、適正なローラーを使用しなかったことにより、

ローラーの隙間に余分な空気を巻き込んでしまうことも、発泡の原因となります。

対策

必ずカタログに記載されている可使時間内に使用しましょう。

可使時間を過ぎてしまった塗料を塗布することは避けましょう。

また、希釈剤は正しいものを正しい割合で使用しましょう。

しかしながら、弊社の防水材は、基本的に希釈をお勧めしておりません。

冬期に、粘度が高くなってしまいどうしても希釈をしたいという場合は、

トップ14シンナーを重量比で2%を限度として希釈して下さい。

(フローン11、フローン12の場合)

原因5:トップコートの密着が不十分な状態で水分の影響(ブリスター)

※トップコートのみの塗替えの場合

現場の失敗例

「旧塗膜が何かわからなかったから、とりあえず手持ちのプライマーを使った」

「トップコートを塗ったあとに、雨が降ってしまったけど・・・大丈夫?」

塗膜表面の発泡・ピンホールの原因

旧塗膜の判断を誤ってしまうと、正しいプライマーの選択ができません。

そうなると、トップコートが旧塗膜に密着しない恐れがあります。

また、トップコート塗布後、乾ききる前に雨などの水分に当たってしまうと

防水材とトップコートの間に水分が入ってしまい、

ブリスターが起こってしまうことがあります。

対策

下地や旧塗膜の判断はしっかりと行いましょう。

また、硬化時に雨や結露に当たってしまうと、

防水材とトップコートの間に水分が入ってしまい、

発泡・ピンホール、ブリスターが発生してしまいます。

とにかく、水分は避けましょう!

プライマーの選択方法については、

「防水材のプライマーが多くて覚えられない!」にお応えします!どの下地にどのプライマーを使えばいい?

をご覧ください!

発泡・ピンホール発生時の処理方法

さて、防水材の発泡・ピンホール発生の原因はお分かりいただけたでしょうか?

「いや、待て、既にピンホールが出てしまってるんだ!」

という場合。

どうしたらよいのでしょうか?

下記に、処理方法をご紹介いたします!

原因1~4の場合

- 泡・ピンホール個所を完全に大きくカットする

- フローンプライマーUS+フローンパウダーを1:1で配合したものを数回塗布

- フローン防水材、フローンシーリングでタッチアップ

原因5の場合

- ブリスター部分をサンドペーパーで研磨し、完全に除去する

- 下地に合ったプライマーを塗布

- トップコートでタッチアップ

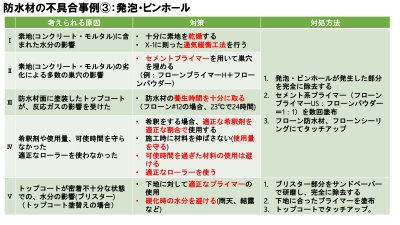

処理方法まとめ

下記に、今回の内容を一覧表にして、まとめておきますね。

おわりに

いかがでしたでしょうか?

せっかく時間とコストをかけて防水工事をするのですから、

不具合なく、キレイに仕上げたいですよね。

ぜひ、ご参考いただけますと幸いです。

それでは、不具合のない美しい防水材ライフ(?)をお過ごしください!

関連リンク集

防水材の不具合シリーズ① 防水材のフクレについて

「防水材がフクレてしまった!なんで?どうしたらよかったの(泣)?」

防水材の不具合シリーズ② 硬化不良にについて

「防水材が乾かない!なんで?どうしたらよかったの(泣)?」

「X-1、X-2ってよく聞くけど、本当のところ何?」

~ウレタン防水工事の工法について~

「防水材のプライマーが多くて覚えられない!」にお応えします!どの下地にどのプライマーを使えばいい?

.jpg)

.jpg)